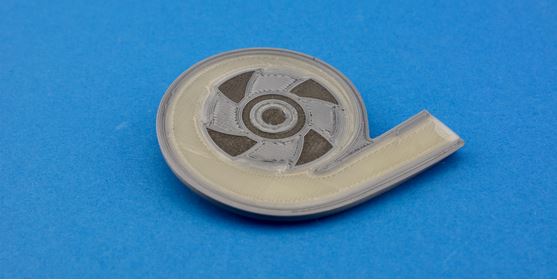

Kai von Petersdorff-Campen, Doktorand der ETH Zürich, präsentiert ein neues 3D-Druckverfahren, mit dem man magnethaltige Produkte fertigen kann. Exemplarisch druckte er dafür eine künstliche Herzpumpe und gewann prompt einen internationalen Prototypen-Wettbewerb.

Die Herzpumpe aus dem 3D-Drucker

Die Entwicklung des Prototyps dauerte ein paar Monate, bis dieser letztendlich innerhalb von ca. 15 Stunden gedruckt werden konnte. Das Resultat war keineswegs Highclass, doch das Druckergebnis erfüllte seinen Zweck, wie sich im anschließenden Test herausstellen sollte. Denn Petersdorff-Campens Intention war es nicht eine gute Herzpumpe herzustellen, sondern das Prinzip aufzuzeigen, wie sie in einem einzigen Arbeitsschritt hergestellt werden kann. Weiters diene sie als Anwendungsbeispiel für das neu entwickelte 3D-Druckverfahren. Künstliche Herzpumpen sind nämlich nicht nur geometrisch komplexe, sondern vor allem auch magnethaltige Produkte. Petersdorff-Campens Herzpumpe gehört zu den ersten Prototypen mit magnethaltigen Komponenten, die per 3D-Druck gefertigt worden sind.

Das 3D-Druckverfahren

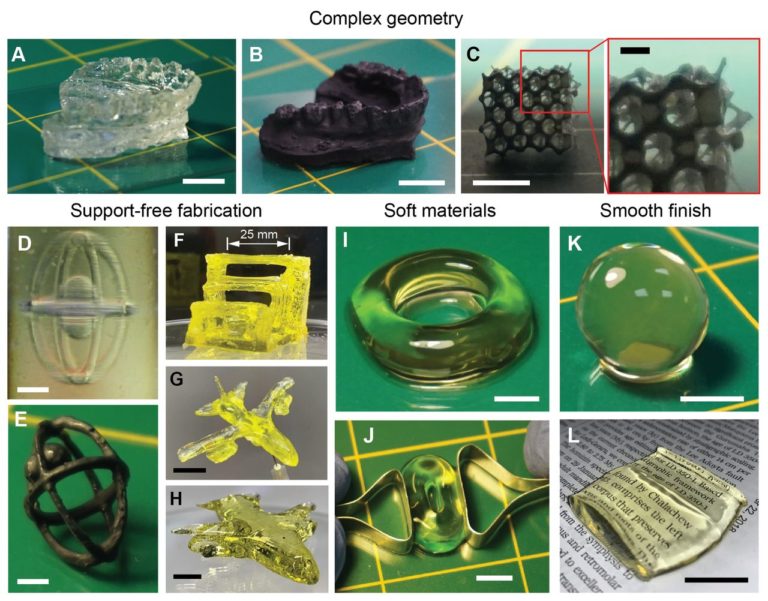

Sein neu entwickeltes Verfahren nennt er „embedded magnet printing“ und das besondere daran ist, dass die Magnete direkt in das Plastikmaterial eingedruckt werden. Dabei werden Magnetpulver und Kunststoff bereits vor dem Drucken gemischt, zu Filamentschnüren geformt und per FDM-Verfahren verarbeitet. Abschließend wird das 3D-gedruckte Teil in einem externen Feld magnetisiert.

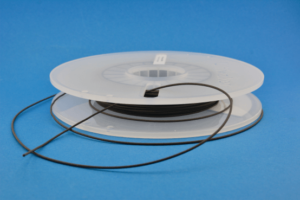

Die Filamentherstellung

Quelle: ETH Zürich, Kai von Petersdorff-Campen

Eine der größten Schwierigkeiten stellte die Entwicklung der Filamente dar. Denn je mehr Magnetpulver man der Granulatmischung zugibt, desto stärker wird zwar der Magnet, desto spröder aber auch das Endprodukt. Damit die Filamente durch den 3D-Drucker gepresst werden können, müssen sie jedoch einigermaßen flexibel sein. Nach vielen Material- und Mischungstests hat der Doktorand aber letztendlich eine Zusammensetzung gefunden, mit der man ein flexibles Filament mit hoher Magnetkraft erzielen kann.

Mögliche Einsatzgebiete

Magnete sind natürlich nicht nur in medizinischen Geräten enthalten. Sie befinden sich beispielsweise in Elektromotoren, die in zahlreichen technischen Haushaltgeräten eingebaut sind: Von der PC-Festplatte über Lautsprecher bis hin zur Mikrowelle. Heute werden solche magnethaltigen, geometrisch komplexen Bauteile mittels aufwändiger Spritzgussverfahren hergestellt. Der 3D-Druck könnte diesen Prozess laut ETH um ein Vielfaches schneller und damit auch günstiger machen.

Ausblick

Petersdorff-Campen räumt ein, dass es Material und Verarbeitung betreffend noch viel zu verbessern gäbe. So bestand seine Herzpumpe zwar erste Tests und pumpte bei 1000 Rotationen 2,5 Liter pro Minute, doch genüge dies den Anforderungen der Praxis noch nicht…

Quelle: ETH Zürich