Digitaltrends wie diese werden die industrielle Produktion schon bald erheblich verändern. Die Managementberatung Detecon hat in der Analyse „FutureWork@Production“ untersucht, welche konkreten Auswirkungen die digitale Transformation auf die Arbeitsplätze in den einzelnen Produktionsbereichen hat. Anhand von Zukunftsszenarien erläutern die Berater zudem, welche Effizienz-, aber auch Unterstützungs- und Entlastungspotenziale die digitalen Technologien den Mitarbeitern bieten und welche Fähigkeiten in Zukunft benötigt werden.

Die wichtigsten digitalen Trends in der Produktion

Für die Analyse haben die Detecon-Experten rund 100 innovative Anwendungsfälle aus Praxis und Forschung identifiziert und ausgewertet, um daraus Zukunftstrends abzuleiten. Ergänzend dazu führten die Berater praxisorientierte Interviews mit Fachkräften aus allen Produktionsbereichen. „Auf dieser Basis haben wir die wichtigsten Digitalisierungstrends für die Produktion identifiziert und Zukunftsvisionen von Arbeitsplätzen und Anforderungen an Mitarbeiter skizziert“, erläutert Dr. Lars Matysiak, der IoT-Fachmann im Detecon-Team, die Ergebnisse. „Besonders großes Potenzial sehen wir im zunehmenden Einsatz von Virtual und Augmented Reality sowie von personalisierten Benutzeroberflächen und Apps. Jeder Mitarbeiter erhält dadurch genau die Informationen, die er gerade braucht. Gleichzeitig werden dank der technologischen Weiterentwicklungen neue Zusammenarbeitsformen über verschiedene Standorte verteilt möglich.“

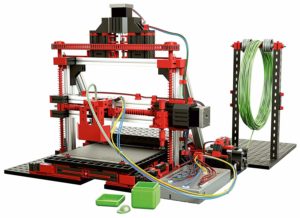

Diese Technologien ziehen schon bald in die Fabrik der Zukunft ein und werden die Arbeitsplätze in allen Produktionsbereichen effizienter machen. Detecon sieht dabei die folgenden Trends:

Der Arbeitsplatz der Zukunft ist smart und personalisiert. „Personal Dashboards“ liefern in Zukunft jedem Mitarbeiter genau die Informationen auf ein digitales Endgerät, die er benötigt, um ein umfassendes Bild seines Arbeitsbereichs zu erhalten und Entscheidungen zu treffen. Solche individuellen Cockpits nutzen Apps zur Darstellung und passen sich flexibel an den Mitarbeiter an. In der Produktion unterstützen zusätzlich Wearables wie Smart Glasses und Datenhandschuhe bei der richtigen Ausführung der Arbeiten. Aber nicht nur die Bedienung von Maschinen wird durch interaktive Technologien wie Gesten- und Sprachsteuerung vereinfacht. Auch Entwickler, Produktionsplaner und CRM-Analysten nutzen intuitiv bedienbare Interfaces. Sie machen eine deutlich schnellere Dateneingabe möglich, minimieren Fehler und erleichtern Produktionsumstellungen.

Bereits heute sind 3-D-Layout- und Simulationswerkzeuge nicht mehr aus der Produktion wegzudenken. In Zukunft werden präzisere Tools und die Arbeit in Mixed-Reality-Umgebungen eine noch genauere, virtuelle Simulation von Produktions-, Wartungs- und Nutzungsszenarien ermöglichen. Das gesamte Produkt- und Produktionslayout liegt digital, als sogenannter „Digitaler Zwilling“, vor. Dadurch wird die virtuelle Inbetriebnahme und funktionale Erprobung möglich, noch bevor Prototypen hergestellt und aufgebaut werden. Gleichzeitig vereinfacht sich die Zusammenarbeit in der laufenden Fertigung, denn das simulierte und das reale Verhalten von Maschinen und Endprodukten stimmen besser überein. Mögliche Probleme in der laufenden Produktion können damit bereits in der Produktentwicklung berücksichtigt werden.

Durch virtuelle Kollaboration über digitale Plattformen und Social Media-Tools werden Reisetätigkeiten, Präsenzmeetings und Vor-Ort-Besuche minimiert. Mixed-Reality-Umgebungen schaffen sogar die Möglichkeit, Fabriken virtuell zu besuchen. Unterstützt von Augmented-Reality-Technologien wie Smart Glasses können Experten z. B. den Produktionsmitarbeiter dabei unterstützen, eine Maschine richtig zu warten. Viele Probleme lassen sich damit durch Kompetenzteams aus der Ferne beheben. „Die Bedeutung der persönlichen Anwesenheit nimmt ab“, bewertet Lars Attmer, Detecon-Experte für Future Work, die Ergebnisse. „Konzepte wie Home Office und mobiles Arbeiten, die wir aus dem Dienstleistungsbereich bereits gut kennen, halten zunehmend auch Einzug in die Produktion.“

Gesucht: Mitarbeiter mit digitalen Fähigkeiten

Die Detecon-Analyse „FutureWork@Production“ skizziert anhand von konkreten Jobprofilen, wie sich Arbeitsweisen der Mitarbeiter (People), Arbeitsumgebungen (Places) und eingesetzte Lösungen (Tools) bis 2022 verändern werden. Im Fokus stehen die Berufsbilder Eigenschaftsentwicklungsprüfer, Produktionsplaner, Kommissionierer, Betriebsingenieur, Technischer Sachbearbeiter in der Instandhaltung, Qualitätssicherer und CRM-Analyst. Detecon stellt in der Analyse die heute und die in Zukunft benötigten Skills gegenüber.

Für die Analyse haben Experten aus den Bereichen Enterprise Architecture Management und Future Work interdisziplinär zusammengearbeitet. Detecon hat die Ergebnisse auf der neuen Microsite www.detecon-futurework-at-production.com nach Produktionsbereichen zusammengefasst.