Die Maker-Gemeinde kann sich freuen, denn Forscher der ETH Zürich haben es geschafft, mit einem einfach verfügbaren Polymer und einem kommerziellen 3D-Drucker recycelbare Objekte herzustellen.

FDM noch kein Kommerz

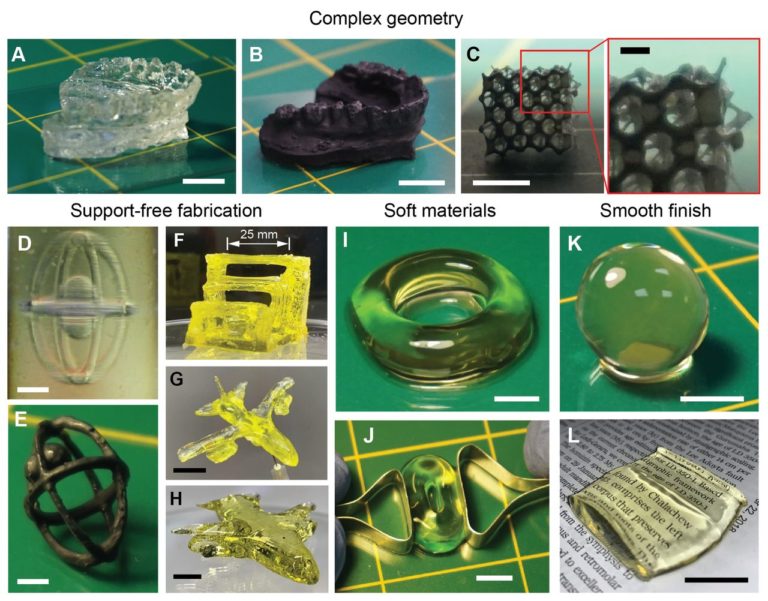

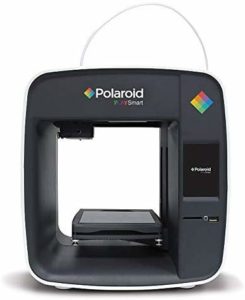

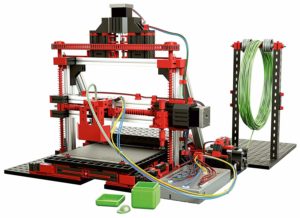

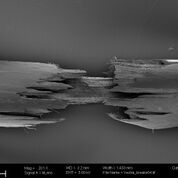

Der 3D-Druck, insbesondere FDM, ermöglicht es, einzigartige komplexe Teile schnell und kostengünstig herzustellen, bei denen die Struktur aus individuellen Drucklinien aus geschmolzenem Polymer aufgebaut wird. Die momentan genutzten Polymere sind jedoch relativ schwach und die Druckteile weisen eine unzureichende Haftung zwischen den Drucklinien auf. Aufgrund dieser Einschränkungen wurde FDM noch nicht erfolgreich in kommerziellen Produkten eingesetzt.

Kohlenstoff in das Material eingebracht wurden. Obwohl die so resultierenden Materialien eine sehr hohe Festigkeit und Steifigkeit aufweisen, stellen der energie- und arbeitsintensive Herstellungsprozess sowie die Schwierigkeit, Verbundwerkstoffe zu recyceln, heute eine große Herausforderung dar. Der 3D-Druck mit Endlosfasern kann in Theorie Teile mit komplizierten Geometrien mit guten mechanischen Eigenschaften erzeugen, in der Praxis erfordert dieser Ansatz aber teure Spezialgeräte und ist aufgrund der Komplexität noch auf einfache Geometrien beschränkt. Zudem kann das so erzeugte Material nicht recycelt werden.

Das neue, vielversprechende Material

Das neue, vielversprechende Material

Die Wissenschaftler der Gruppen Complex Materials und Soft Materials haben nun einen bioinspirierten Ansatz entwickelt, um mit einem recycelbaren Material zu drucken, das mechanische Eigenschaften besitzt, die laut der ETH-Forschenden alle bisher verfügbaren druckbaren Polymere übertrifft und auch mit faserverstärkten Verbundwerkstoffen konkurrieren kann.

Das Rezept: Spinnenseide und Holz

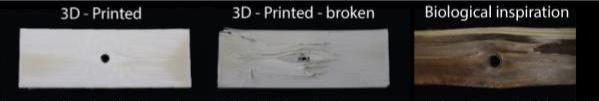

Inspiriert wurde die Gruppe von zwei Materialien, die in der Natur zu finden sind: Spinnenseide und Holz. Spinnenseide erhält seine außerordentlichen mechanischen Eigenschaften durch den hohen Grad der molekularen Ausrichtung der Seidenproteine entlang der Faserrichtung. Diese hohe Ausrichtung wurde während der Extrusion von Flüssigkristallpolymer aus einer FDM-Düse reproduziert, was zu sehr guten mechanischen Eigenschaften in der Depositionsrichtung führte. Weiters wurden die anisotropen Fasereigenschaften genutzt, indem die lokale Ausrichtung der Drucklinien an die spezifischen Belastungsbedingungen der Umgebung angepasst wurde. Dieses Konstruktionsprinzip ist wiederum inspiriert von lebenden Materialien, wie beispielsweise beim Holz, das seine Fasern während des Wachstums entlang der Spannungslinien anordnet und sich so an seine Umgebung anpasst:

Fazit und Ausblick

Quelle: ETH Zürich, Nature

Das neue, vielversprechende Material

Das neue, vielversprechende Material