Im 3D-Druck lassen sich oft Objekte herstellen, die in den konventionellen Fertigungsverfahren gar nicht denkbar wären. Gerade im hochqualitativen Laser-Sinter-Verfahren können inzwischen preiswert Kleinserien oder Prototypen produziert werden. Das Maschinenbauunternehmen Techno-Grafica in Kämpfelbach bei Pforzheim hat diesen Markt lange beobachtet – und sich jetzt als Dienstleister für Industriekunden etabliert.

„Das Geschäft mit Druckplatten – und damit auch für die peripheren Systeme – ist vermutlich endlich.“ Peter Hanosek, Geschäftsführer der Techno-Grafica GmbH in Kämpfelbach bei Pforzheim ist ein Realist, der seine Märkte sehr genau kennt und deren Entwicklung beobachtet. Und der aus diesen Beobachtungen Konsequenzen zieht. Techno-Grafica ist bekannt für seine CtP-Entwicklungs- und Thermosysteme sowie Druckplattenverarbeitungsstraßen.

Natürlich werde der Bedarf an Platten für den Offsetdruck nicht von heute auf morgen schwinden. Dennoch werde die Druckplatte bei kleinen Formaten und geringeren Auflagenhöhen schneller durch den Digitaldruck oder Direktbebilderungssysteme abgelöst werden als in den mittleren Formaten und vor allem im Großformat, ist sich Hanosek sicher. Aus diesem Grund hat sich das Unternehmen schon vor einigen Jahren aus dem Kleinformatbereich verabschiedet.

Neue Märkte

Und auch wenn der Mittel- und Großformatbereich sicher noch für geraume Zeit das hauptsächliche Geschäftsfeld der Maschinenbauer sein wird, muss der vorausschauende Unternehmer weiter denken. Und das bedeutet, weitere Geschäftsfelder ins Auge zu fassen. Eines dieser weiteren Geschäftsfelder ist der 3D-Laserscan zur Gebäudevermessung, den Techno-Grafica seit 2012 anbietet.

Hier kommt vor allem die Expertise des Junior-Geschäftsführers Christian Hanosek zum Tragen, der sich intensiv mit der neuen Technologie beschäftigt hat. Er ist auch maßgeblich für die jüngsten Entwicklungen im Unternehmen zuständig. Denn seit Kurzem tritt der Maschinenbauer Techno-Grafica auch als Dienstleister auf: Im industriellen 3D-Druck.

Neue Technologien

Christian Hanosek (rechts) und Mitarbeiter Martin Grimm an den beiden Eos-3D-Druckern. (Bild: Techno-Grafica)

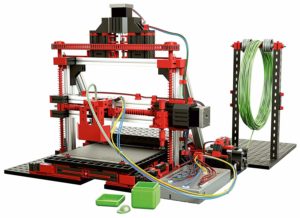

Der so genannte 3D-Druck ist ein extrem weites Feld, sowohl was die Anwendungen als auch die darunter subsumierten Verfahren angeht. Da gibt es zunächst das Fused Deposition Modeling (FDM), bei dem das verwendete Material – meist Kunststoff, aber zum Beispiel auch Schokolade – geschmolzen und durch eine Düse Schicht für Schicht auf das Druckbett aufgebracht wird. Die FDM-Drucker sind mittlerweile auch für den Hobbyanwender in Elektronik-Fachmärkten oder beispielsweise via Amazon erhältlich. Die Nachteile dieses Verfahrens sind zum einen die Einschränkungen bei der Materialwahl, eine im Vergleich zu anderen Verfahren geringe Druckauflösung, die damit keinen industriellen Standards genügen würde, sowie ein meist hoher Aufwand für die Nachbearbeitung. Sind in der Konstruktion beispielsweise Überhänge vorgesehen, müssen beim FDM-Verfahren Stützkonstruktionen mitgedruckt werden, die später mehr oder weniger aufwändig beseitigt werden müssen.

Wer sich professionell mit dem 3D-Druck auseinandersetzt, wird daher über kurz oder lang bei den Verfahren landen, die ein Pulver als Ausgangsstoff nutzen. Am bekanntesten ist dabei sicherlich das Selective Laser Sintering (SLS), bei dem die einzelnen Schichten des Pulvers mittels eines CO2-Lasers verschmolzen werden.

Als Materialien, die in Pulverform vorliegen, können beispielsweise Polyamide oder andere Kunststoffe, kunststoffbeschichteter Formsand sowie Metall oder Keramik eingesetzt werden. Wie bei anderen 3D-Druckverfahren ist auch hier kein Form- oder Werkzeugbau nötig, um komplexe dreidimensionale Objekte entstehen zu lassen.

Dadurch, dass die Objekte im Pulverbett gedruckt werden, sind auch bei Überhängen keine Stützkonstruktionen nötig. Ein weiterer Vorteil – und damit die Voraussetzung für die industrielle Fertigung – ist die hohe Präzision, mit der die Teile gefertigt werden können.

„Wenn Sie für den Hausgebrauch Gegenstände oder Figürchen produzieren, lassen sich gewisse Abweichungen tolerieren“, bestätigt auch Peter Hanosek.

„Sobald Sie aber für Industriekunden fertigen, müssen die Teile absolut präzise sein.“ Auch die Wiederholbarkeit der Jobs muss gewährleistet sein, so dass der 3D-Druck nicht nur für die Prototypenfertigung, sondern eben auch für die Serienproduktion eingesetzt werden kann. Und genau das kann das Laser-Sinter-Verfahren leisten.

3D-Druck: Die Spritzguss-Alternative

Die Techno-Grafica-Geschäftsführer Christian (l.) und Peter Hanosek vor ihren dreidimensionalen Schätzen.

Neue Kunden

Für Peter Hanosek und seinen Sohn Christian ist die Qualität, die sich mit dem Laser-Sinter-Verfahren und dem entsprechenden Know-how erreichen lässt, entscheidend, um als Dienstleister auf diesem Gebiet wahr- und ernst genommen zu werden. Zumal es sich in diesem Bereich um Kunden handelt, die für das ursprünglich im grafischen Sektor beheimatete Unternehmen absolutes Neuland darstellen. Zu diesen Kunden zählen vor allem Industriekunden wie Automobilhersteller, deren Zulieferer oder auch Medizintechnik-Unternehmen – und sie schätzen die Qualität der Dienstleistung überaus.

Der Container mit einer Größe von 340 x 340 x 600 mm enthält das Polyamid-Pulver. (Bild: Techno-Grafica)

„Was uns beim Aufbau des neuen Geschäftsfeldes zugute kam und kommt, ist die Tatsache, dass wir beide Maschinenbauer sind“, erklärt Peter Hanosek. Damit bewegen sich die beiden Unternehmer auf Augenhöhe mit ihren Kunden – und sprechen dieselbe Sprache. Sie kennen sich aus mit den unterschiedlichen Materialeigenschaften, wissen beispielsweise, welche Kunststoffe über die nötige Zähigkeit oder Porosität oder auch Elastizität verfügt – und welche Eigenschaften für die jeweiligen Anwendungen sinnvoll sind. Darüber hinaus verfügen Peter und Christian Hanosek über die entsprechende Konstruktionserfahrung, das heißt, die CAD-Daten werden in der Regel zwar von den Kunden direkt angeliefert, aber bei Techno-Grafica nochmals geprüft. Damit ist sichergestellt, dass auch wirklich alles in Ordnung ist, und das fertige Objekt tatsächlich allen Anforderungen standhält.

Dieses Leistungsspektrum spricht sich herum. Natürlich stand am Anfang eine solide Marktanalyse und ein Sondieren potenzieller Kunden. Diese wurden mit Info-Mailings und Produktmustern bedacht, teilweise auch telefonisch kontaktiert. Das Interesse auf seiten der Unternehmen war groß, nicht wenige dieser Anschreiben führten zu einem direkten Kontakt – und zum Auftrag. Inzwischen profitiert das Unternehmen auch von einem soliden Empfehlungsmarketing.

Sicherlich gehen auch viele der Kunden den Weg, die 3D-Druckfertigung ins eigene Haus zu holen. Davor ist den Hanoseks aber nicht bange. Denn selbst wenn die Kunden ihre Produkte teilweise selbst fertigen, wird es immer wieder Auslastungsspitzen geben, die Techno-Grafica abfedert. Und es wird immer wieder Spezialaufträge geben, für die man die Serienproduktion nicht unterbrechen will und die deshalb ausgelagert werden. „Wir sehen uns nicht als Konkurrenz zu unseren Kunden“, so Hanosek, „sondern eher als Partner. Und damit fahren wir sehr gut.“

Neue Möglichkeiten

Für die Industrie ist das Lasersintern eine preiswertere Alternative zum Spritzguss, wie Christian Hanosek ausführt. Zumal im 3D-Druck Teile realisierbar sind, die in den konventionellen Fertigungsverfahren bislang undenkbar waren. So lassen sich in einem einzigen Arbeitsgang Objekte mit beweglichen Verbindungen und Gelenken herstellen, Klappmechnismen, bereits verbundene Zahnräder, die präzise ineinandergreifen und, und, und. Die späterere Endmontage der Einzelteile entfällt. Auch eine Nachbearbeitung, um Grate oder Anguss-Nähte zu entfernen, ist nicht nötig.

Aber nicht nur Fremdaufträge kommen bei Hanoseks aus dem Printer. Auch für den eigenen Maschinenbau – also die Fertigung der CtP-Verarbeitungsstraßen – lassen sich Teile im 3D-Druck herstellen. „Bevor wir investiert haben, war uns klar, dass wir eine Anlage mit ca. 25 Prozent durch unsere eigene Aufträge auslasten könnten“, sagt Peter Hanosek rückblickend. „Das hat uns die Entscheidung dazu nochmals deutlich erleichtert.“

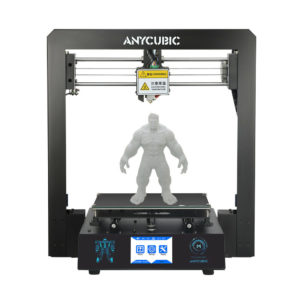

Inzwischen produziert Techno-Grafica bereits mit zwei baugleichen Laser-Sinter-Anlagen des Herstellers Eos. Die Bauraumgröße der beiden Drucker beträgt 340 x 340 x 600 mm, das heißt es lassen sich entweder ein großes Teil (bis zur maximalen Bauraumgröße) oder eben mehrere kleine Teile auf einmal drucken. Zur Qualitätssicherung druckt das Unternehmen zudem mit jedem Auftrag ein paar eigene Konstruktionen mit, anhand derer Toleranzen und Produkteigenschaften überprüft werden. „Das ist unser PSO“, schmunzelt Peter Hanosek. Und es ist ein Aufwand, der sich definitiv auszahlt.